Automação contribui para a gestão de riscos

Oito em cada 10 executivos acreditam que o interesse pelo desenvolvimento de estratégias de prevenção de perdas avançou nos últimos anos.

Oito em cada 10 executivos acreditam que o interesse pelo desenvolvimento de estratégias de prevenção de perdas avançou nos últimos anos.

Oito em cada 10 executivos acreditam que o interesse pelo desenvolvimento de estratégias de prevenção de perdas avançou nos últimos anos. O dado é da pesquisa “Como gerenciar riscos em um cenário econômico e de negócios desafiador”, realizado pela consultoria Deloitte. O levantamento ainda confirmou que, diante de casos de investigação de práticas corruptas nas corporações, as organizações estão ainda mais preocupadas em estruturar áreas de compliance – ao total, 77% da amostra pesquisada possuía área dedicada ao tema.

O professor da Fundação Universidade Empresa de Tecnologia (Fundatec) e consultor em gestão de riscos Jeferson Padilha comenta que, em momentos de crise, acontecem maiores investimentos na área, mas os grandes escândalos são os principais atores de consolidação da cultura de prevenção. “O debate sobre gestão de riscos teve início com os escândalos financeiros de empresas muito consolidadas no início dos anos 2000, nos Estados Unidos”, explica Padilha. Apesar de não envolver corrupção, como no Brasil, a quebra da empresa norte-americana do setor elétrico Enron, tida como a sétima maior do mundo, em 2001, deu início à onda de conscientização global.

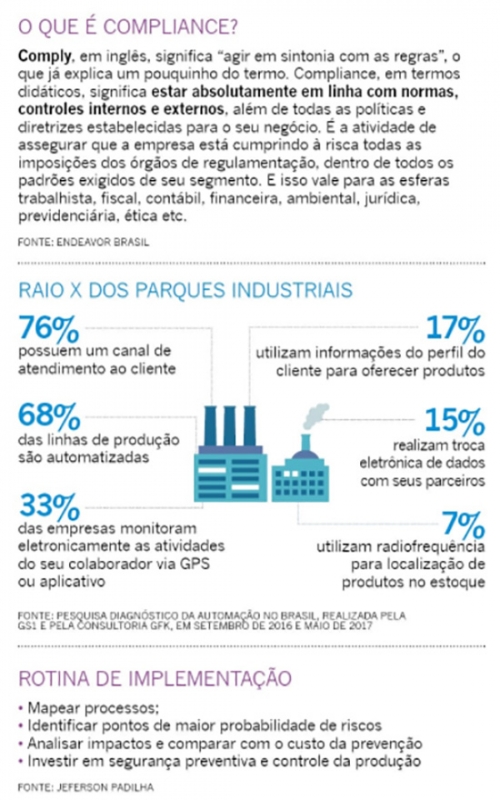

Desde então, os softwares têm contribuído fortemente para a eliminação de fatores perigosos, especialmente na produção industrial. A partir disso, a automação passou a ser uma grande aliada da indústria. “A relação entre países com alto nível de automação e aqueles com maior cultura em gestão de riscos é direta e proporcional”, comenta Padilha. No Brasil, de acordo com o professor, o nível de automação é bastante heterogêneo. Segundo pesquisa realizada pela Associação Brasileira de Automação-GS1 Brasil, enquanto 68% da produção é automatizada, apenas 15% realizam troca eletrônica de dados com os parceiros de negócios.

No Rio Grande do Sul, o setor calçadista é um dos exemplos positivos. Ao valer-se dos códigos e padrões GS1, a Associação Brasileira das Indústrias Calçadistas (Abicalçados) consolidou o Sistema de Operações Logísticas Automatizadas (Sola), modelo de negócios padronizado para a automatização de processos e integração da cadeia produtiva. Como estes códigos são globais, qualquer sistema de software torna-se compatível, independentemente de sua sofisticação ou do volume de produtos gerenciados a partir dele.

O Sola baseia-se em outros dois pilares, além dos padrões globais: padronização de sistemas e troca eletrônica de dados (EDI). Administrado por um comitê gestor de seis empresas, o Sola é um manual com a finalidade de difundir as melhores práticas para o segmento. “A indústria em geral, não só a calçadista, ainda sofre com processos manuais, o que acarreta em falta de controle de quantidade de insumo ou de distribuição”, comenta o consultor da Abicalçados, Igor Hoelscher.

Uma das corporações que compõem o grupo é a gaúcha Via Marte, que tem economizado anualmente cerca de R$ 500 mil em perdas graças à automação de suas linhas de produção. Isso porque, com a utilização desta, é possível eliminar riscos, pelo maior controle dos produtos manufaturados – principalmente no que diz respeito a um dos principais gargalos da indústria, o extravio ou roubo de mercadoria durante a distribuição. A estimativa da Fiergs é de que 20% dos crimes cometidos contra a indústria gaúcha correspondam a roubo ou furto de carga, segundo a sondagem com a indústria. Os dados sobre os desvios de estoque e armazéns são ainda mais alarmantes, ao corresponderem a mais de 29% dos delitos.

“Caso não tivéssemos a rastreabilidade total de nossos produtos, nestas circunstâncias, o cliente acharia que houve irresponsabilidade da empresa”, comenta Kautzmann, que lembra que, com o documento de expedição adequado e sistematizado, a reparação do dano por extravio da mercadoria passa a ser da transportadora.

O controle total passa a ser possível a partir da utilização do GTIN (sigla em inglês para Número Global de Item Comercial Seriado), que serve como identificador individual de estruturas de dados, ou seja, cada produto recebe um código GS1 único, que pode ser lido em 150 países. “Isso evita a criação de itens virtualmente, tanto pela a falha humana quanto pela má-fé no processo de separação e preparo de pedidos da indústria”, explica o gerente. O próximo passo da automação seria a troca eletrônica de dados com toda a cadeia produtiva.